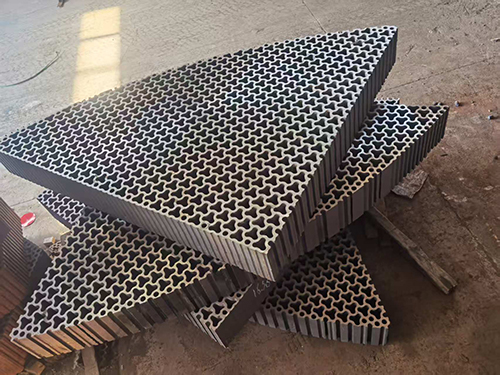

热风炉炉箅子

点击:次 热风炉炉箅子是炼铁高炉预热送风设备的关键部件,平式热风炉炉箅子呈蜂窝状结构。热风炉炉箅子是炼铁高炉预热送风设备的关键部件,平式热风炉炉箅子呈蜂窝状结构。热风炉炉箅子规则的布满了梅花状孔洞,箅子直边均匀排列半圆缺口,斜边和圆弧边则随机和篦孔相交形成不规则缺口,热风炉炉箅子属多孔复杂铸件。组装时热风炉炉箅子之间留20mm膨胀间隙,相邻箅子上的缺口应构成完整的篦孔,所有的篦孔要同多孔耐火砖孔一一对齐,炉箅子壁厚均匀一般为20mm。单块箅子上孔的数目达数百个。热风炉炉箅子轮廓尺寸一般在1000~1800mm,厚度(孔深)为300~350mm,热风炉炉箅子上所有的孔洞在厚度方向贯通,是热交换时进出风通道,工作时炉箅子处在大于600度的高温环境。

高炉热风炉炉箅子自1828年美国人第1次使用热风炉向高炉供风以来,经无数冶金工作者的努力,热风炉无论在结构、设备及操作方式上都有了重大改进。热风炉是向高炉提供热风的热工设备。不仅会直接影响高炉的正常生产,而且会威胁到人身,为此,高炉操作者应炉前生产组织,以便适应快节奏生产的需要。渣坝过铁会造成铁水流入渣槽放炮,堵塞渣槽,严重者会崩倒渣槽,导致高炉被迫休风。出铁前各工种应联系好,按操作规程作业,处理好砂口眼后才能进行开铁口操作。如遇情况,上次铁水流动性不好,出铁时间间隔长,应放出砂口中的残铁。新上的砂口,由于砂口凉,头两次铁不宜闷砂口操作,待铁水流动性能好、铁温充足时再留砂口。铁口打开后,发现砂口有凝结时,高炉操作者应立即减风堵铁口。高炉炉箅子铸件正常炉况下,出完铁须在砂口内铁水表面撒足保温材料,对砂口中的铁水进行保温。

筑炉时炉膛内底部由支柱、横梁架起炉箅子形成篦床,篦床上叠放数百层多孔耐火砖,超蓄热和换热作用。要求炉箅子材质为耐热铸件,牌号有RTC,RTSIS,RQTSI4Mo等。通常,一座高炉设置3套热风炉,每套热风炉炉箅子床由7-25块炉箅子(根据高炉大小设定)组合构成。为方便同耐火砖相配合,要求炉箅子孔排列均匀、尺寸准确;孔壁光滑,否则易挂灰尘影响通风效果。不同规格的高炉配置的热风炉不同,炉箅子轮廓尺寸也各不一样,因而铸造炉箅子为单件小批量生产性质。

高炉热风炉炉箅子的材质一般都是含硫低于0.05%的铸铁件。当废气温度较高时,可考虑用高硅耐热球墨铸铁或其他耐热铸件。其用途就是承受蓄热室全部格子砖的载荷。

高炉热风炉炉箅子的制作要求:材质要求高的强度、塑性、韧性、、耐严重的热和机械冲击、或低温、蚀以及尺寸稳定性等。如标准化组织ISO1083所规定的大多数球墨铸铁铸件,主要是以非合金态生产的。显然,这个范围包括抗拉强度大于800牛顿/毫米,延伸率为2%的牌号。另一个极端是高塑性牌号,其延伸率大于17%,而相应的强度较低(低为370牛顿/毫米勺。强度和延伸率并不是设计者选择材料的根,而其它决定性的重要性能还包括屈服强度、弹性模数、和疲劳强度、硬度和冲击性能。另外,耐蚀性和以及电磁性能对于设计者也许是关键的。为了满足这些使用,研制了一组奥氏体球铁,通常叫傲Ni一Resis亡球铁。这些奥氏体球铁,主要用锌、铬和锰合金化,并且列入标准。

高炉热风炉炉箅子铸件的浇注位置是指高炉热风炉炉箅子铸件在铸型内浇注时所处的位置。浇注位置的选择,主要以炉高炉热风炉炉箅子铸件质量为出发点。因此在高炉热风炉炉箅子铸件工艺设计时,根据技术要求先找出高炉热风炉炉箅子铸件质量要求高的部位和容易产生缺陷的部位,在确定浇注位置时,将这些部分放在有利的位置,其质量要求。高炉热风炉炉箅子铸件要求高的或主要使用面浇注时应朝下。如果达不到,可将该表面垂直或倾斜放置于侧面,因为气孔非金属夹杂物等容易出现在表面,高炉热风炉炉箅子铸件向下的底面和侧立面通常比较光洁,出现缺陷的可能性小,所以上表面质量较差,下表边质量较好。应有利于实现定向凝固,对需要补缩的高炉热风炉炉箅子铸件,把较厚的截面部分放在上方或侧面,以便在厚壁处放置冒口,造成良好的定向凝固。

应高炉热风炉炉箅子铸件能充满,对具有薄壁部分的铸件,应将薄壁部分放在高炉热风炉炉箅子铸件下部,或垂直,倾斜,以免形成浇不足,冷隔等缺陷。尽可能使高炉热风炉炉箅子铸件大面朝下,以免形成夹砂和夹杂缺陷。对采用砂芯的炉箅子铸件,应砂芯在铸型中安放牢固,通气顺利,合型、检验方便,尽可能避免使用吊砂、吊芯或悬臂式砂芯,以免造成合型浇注时塌箱,在金属液浮力作用下发生偏斜以及操作不方便等。应使合型位置浇注位置和高炉热风炉炉箅子铸件冷却位置相一致。避免合箱后或浇注再次翻转铸型,引起砂芯移动、掉砂等缺陷。

上一篇:炉箅条 下一篇:球形炉箅子